طول عمر بیرینگ / تاثیر مواد در طول عمر بیرینگ / تاثیر طراحی در طول عمر بیرینگ

انتخاب بیرینگ مناسب برای تجهیزات و کاربردها برای عملکرد موفقیت آمیز آن تجهیزات ، ضروری است. بیرینگ ها یک جز اساسی و مهم در قابلیت اطمینان ، کارایی و عمر تجهیزات هستند. اکثر تجهیزات فرآیند چرخشی امروزه به اجزای غلتنده یا غشا سیال بیرینگ برای مقابله با نیروی جاذبه و سایر نیروهای موجود در تجهیزات و چرخش آزاد شفت متکی هستند. انتخاب بیرینگ مناسب برای تجهیزات و کاربردها برای عملکرد موفقیت آمیز آن تجهیزات ضروری است. در جدول زیر می توانید کیفیت بیرینگ های هیدرودینامیکی و اجزای غلتنده بیرینگ را مقایسه کنید.

تفاوت اساسی بین اجزای غلتنده بیرینگ و غشا سیال بیرینگ در مورد تعمیر و نگهداری تجهیزات پردازش ، طول عمر مورد انتظار بیرینگ ها است. اجزای غلتنده بیرینگ معمولا بر اساس شرایط کار ، طول عمر قابل پیش بینی دارند. در صورت طراحی و نگهداری صحیح ، طول عمر غشا سیال بیرینگ ها می توانند برای دهه ها کار کنند. مقایسه اضافی اجزای غلتنده و مشخصات و ویژگی های غشا سیال بیرینگ ، مانند نیاز روغن کاری و توانایی کنترل بارهای ضربه ای ، در جدول زیر ارائه شده است. انتخاب مناسب مواد و طراحی مکانیکی ، پایه و اساس طول عمر طولانی یک لایه بیرینگ است. عوامل معمولی كه در انتخاب مواد تاثير می گذارند شامل بار ، سرعت ، دمای كار ، نيازهای عايق و نوع روانكاری و پاكيزگی هستند. برای طراحی مکانیکی ، طراح غشا سیال بیرینگ نه تنها باید اندازه مناسب بلبرینگ را در نظر بگیرد تا بارها را تحمل کند و از دست دادن قدرت را به حداقل برساند ، بلکه از ویژگی هایی برای بهینه سازی شکل گیری غشا و تنظیم مشخصات دینامیکی بیرینگ نیز برخوردار باشد. تنظیم مشخصات بلبرینگ باعث بهبود عملکرد می شود.

اصول اساسی عملکرد بیرینگ ها

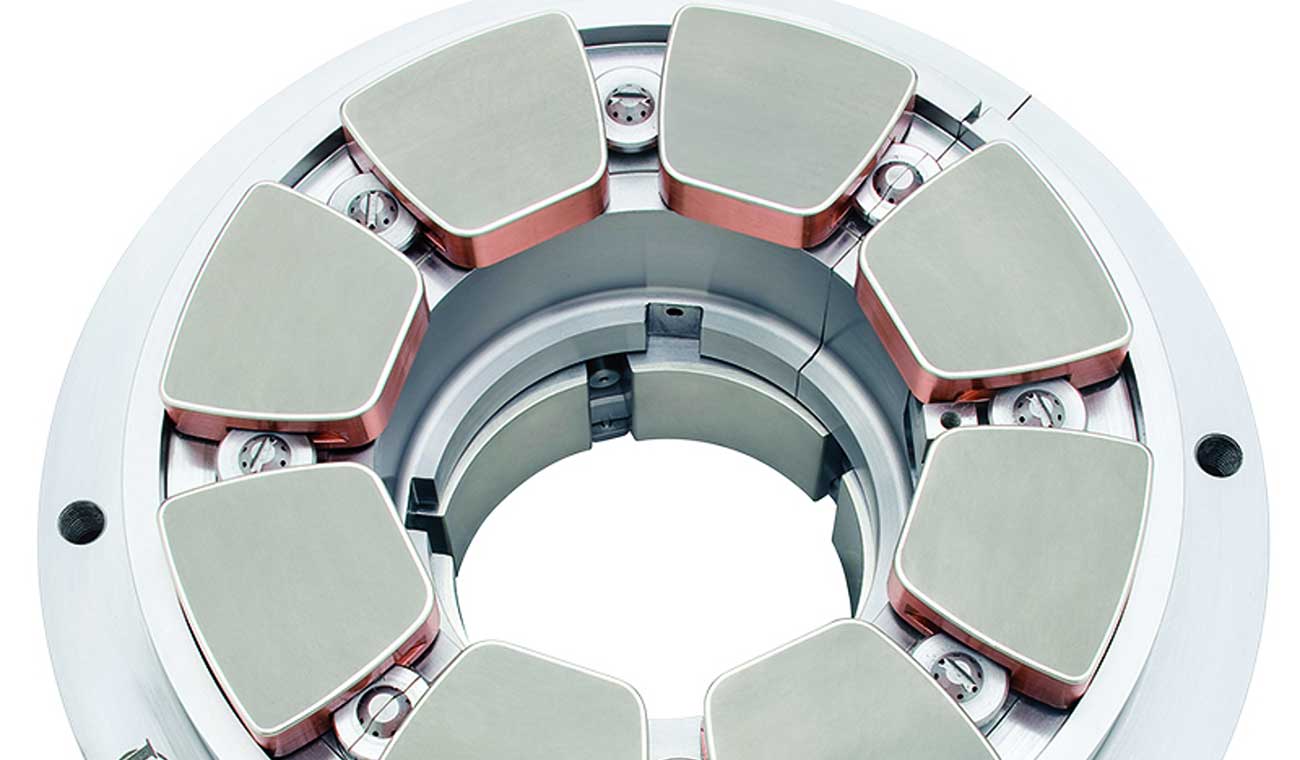

سطح ثابت بیرینگ غشا سیال با یک لایه نازک روان کننده از قبیل روغن ، هوا ، آب یا مایع فرآوری از سطح چرخان جدا می شود. در بیرینگ های غشا سیال هیدرودینامیکی ، فشار غشا که سطوح را از بین می برد و بارهای مقابله را با حرکت نسبی (چرخش) سطوح ایجاد می کند ، در حالی که روان کننده به هندسه ای همگرا بین سطح کشیده می شود. به دلیل این نیروی جدا کننده ، تماس سطح در حین کار طبیعی رخ نمی دهد ، در نتیجه نسبت به تماس سطح با سطح باعث کاهش فرسودگی و قدرت می شود. پد شیب دار بیرینگ کف گرد خود تراز شونده می تواند عدم انطباق را در خود جای دهد. بیرینگ کف گرد با بارهای محوری مقابله می کنند ، که بارهایی در امتداد محور چرخش هستند ، در حالی که بیرینگ های سر محور از بارهای شعاعی ، عمود بر محور چرخش پشتیبانی می کنند. مواد و طراحی بیرینگ کف گرد و بیرینگ غشا سیال سرمحور به منظور بهینه سازی هندسه بیرینگ برای افزایش کارایی تجهیزات فرآیند و تقاضای کمتر از تجهیزات جانبی انتخاب شده اند.

حتما مطالعه کنید : بیرینگ تخت ( بوش بلبرینگ ) چیست ؟

تاثیر مواد در طول عمر بیرینگ

انتخاب مواد ساخت بیرینگ غشا سیال به دو عامل اصلی احتیاج دارد : الزامات کاربرد و محیط کار. بابیت ، به ویژه آلیاژهای قلع ، اغلب ماده انتخابی برای این دسته از بیرینگ ها در تجهیزات فرآیندی است که روغن روان کننده است. بابیت راحتی ، سازگاری و قابلیت جابجایی را به نمایش می گذارد. این ویژگی ها احتمال آسیب به شفت در هنگام راه اندازی و خاموش شدن یا از شرایط ناراحت ، نامناسب بودن یا مصرف بعضا آلودگی ها را کاهش می دهد. از آنجا که بابیت با افزایش دما قدرت خود را از دست می دهد ، دمای سطح این بیرینگ ها اغلب به 130 درجه سانتیگراد ( 266 درجه فارنهایت ) محدود می شود. به علاوه ، استفاده از بابیت در برنامه هایی با بار دینامیکی بالا می تواند به دلیل قدرت خستگی نسبتا کم آن محدود شود. در بیشتر موارد ، بابیت در صنعت تجهیزات فرآیندی مقبولیت گسترده ای پیدا کرده است. این ترکیب بیرینگ با پد شیبدار دارای پد رانش پلیمر جامد و پد سرمحور با پوشش پلیمری است.

در بررسی تاثیر مواد در طول عمر بیرینگ باید بدانید که وقتی دمای کار بالاتر از حد بابیت است ، می توان از برنز استفاده کرد. بیرینگ های برنز روغن کاری شده در روغن در موارد کاربرد تجهیزات فرآیندی معمول هستند که سطح بلبرینگ می تواند به 150 درجه سانتیگراد ( 302 درجه فارنهایت ) برسد و در بعضی موارد حتی بیشتر شود. هر چند برنز سازگاری و قابلیت جابجایی بابیت را ندارد. در صورت وجود آلودگی ها یا عدم انطباق ، این می تواند منجر به آسیب به شفت و یا بیرینگ شود. علاوه بر این ، هنگام انتخاب مواد سطح چرخان هنگام استفاده از بیرینگ برنز ، باید دقت شود تا احتمال آسیب به اجزای چرخان محدود شود.

برای تجهیزات فرآیند چرخش و رفت و برگشتی که به دمای بالاتر یا قابلیت انطباق بهتر و قابلیت جاسازی بیشتر از برنز نیاز دارند ، می توان از آلومینیوم آلیاژ شده با قلع به عنوان ماده تشکیل دهنده بیرینگ استفاده کرد. قلع آلومینیوم می تواند در دمای بالاتر از بابیت ، تا 160 درجه سانتیگراد ( 320 درجه فارنهایت ) کار کند و به همین راحتی خسته نمی شود. قلع بابیت و آلومینیوم برای تقویت مقاومت در برابر فولاد یا مس کروم برای افزایش انتقال حرارت استفاده می شود. هر دو می توانند در برابر اجزای چرخان متنوع از جمله فولادهای ملایم استفاده شوند.

پلیمرهای مهندسی شده به عنوان اجزای جامد یا به عنوان پوشش پشتی فولادی نیز به طور گسترده ای در تجهیزات پردازشی پذیرفته می شوند. یاتاقان های پلیمری از قابلیت تعبیه و انعطاف پذیری مشابه بلبرینگ های بابیت برخوردارند و می توانند در دماها و بارهای بالاتر کار کنند. از آنجا که آنها با غشاهای نسبتا نازک کار می کنند ، بیرینگ های رانش پلیمری اغلب در برنامه های روغن کاری شده با بار واحد تا 8 مگاپاسکال (1160 psi) استفاده می شوند ، که تقریبا دو برابر بار معمول پذیرفته شده توسط بیرینگ های بابیت است و دما تا 200 درجه سانتیگراد (392 درجه فارنهایت). در عوامل تاثیر گذار طول عمر بیرینگ باید بدانید بلبرینگ های پلیمری نسبت به بابیت کمتر در معرض حمله شیمیایی هستند ، در برابر جریان های الکتریکی عایق بندی شده و با موفقیت در انواع روان کننده ها از جمله آب و مایعات فرآیند کار می کنند. با ترکیب مناسب مواد ، بیرینگ های پلیمری می توانند در برابر اختلال غشا در اثر اضافه بار یا از بین رفتن موقتی روغن کاری مقاومت کنند.

هنگامی که درجه حرارت بالا ، مواد خورنده یا روان کننده های آلوده استفاده از بابیت ، قلع آلومینیوم ، برنز و پلیمر را رد می کنند ، می توان بیرینگ های غشا سیال را با سطوح بسیار سخت تولید کرد. وقتی دمای کار بیش از 200 درجه سانتیگراد (392 درجه فارنهایت) باشد ، زمانی که غشا بسیار نازک است و یا ساینده وجود دارد ، سرامیک ، سرمت و الماس با موفقیت به کار گرفته شده اند. برخلاف بابیت ، قلع و پلیمر آلومینیوم که می تواند در برابر فولادهای ملایم و سایر مواد شفت سنتی کار کند ، سرامیک و سرمت برای دستیابی به عمر مطلوب و عملکرد بیرینگ ها ، به خصوص هنگام حضور ساینده ها نیاز به انتخاب عمدی مواد برای هر دو سطح چرخش و ثابت است. یا غشاها بسیار نازک هستند.

تاثیر طراحی در طول عمر بیرینگ

شکل گیری غشا در طول عمر بیرینگ و عملکرد غشا سیال بیرینگ بسیار مهم است. یک روان کننده چسبناک ، حرکت نسبی بین سطوح و هندسه همگرا بیرینگ از عوامل مهم برای توسعه غشا است. اینها با هم فشار را برای مقابله با نیروی جاذبه و سایر نیروهای وارد بر شفت ایجاد می کنند.

اگرچه بارهای محوری را می توان با سطح مسطح پشتیبانی کرد ، اما به طور معمول هندسه ای در سطح ویژگی های ثابت بیرینگ کف گرد ایجاد می شود تا یک قطعه همگرا ایجاد کند و ظرفیت بار بیرینگ را افزایش دهد. یک هندسه ثابت برای یک شرایط خاص طراحی شده است ، بنابراین بیرینگ کف گرد با پد شیبدار اغلب برای سازگاری با شرایط تغییر استفاده می شود. پد شیب دار بیرینگ کف گرد خود تنظیم ، عدم تساوی بین بیرینگ و گلویی را با تساوی بار بین لنت ها برطرف می کنند.

حتما مطالعه کنید : بیرینگ کف گرد چیست ؟

به دلیل قطرهای غیر مشابه بیرینگ و شفت ، یک بیرینگ سر محور به طور طبیعی دارای یک قطعه همگرا است ، در صورتی که شفت در بیرینگ متمرکز نیست. برای بهبود عملکرد استاتیکی و دینامیکی ، می توان یک پروفیل تعریف شده را در بیرینگ سرمحور ماشینکاری کرد تا غشا مناسب تولید شود. در صورت بروز پایداری ، در شرایطی که باید شرایط مختلفی را فراهم کرد یا پارامترهای دیگر عملکرد تحمل به بهینه سازی دارند ، اغلب از پد های شیب دار بیرینگ سر محور استفاده می شود.

جهت مشاهده سایر مقالات مرتبط با این مقاله ، به صفحه بلبرینگ و جهت مشاهده سایر مقالات به صفحه بلاگ مراجعه نمایید.